Questa è una vecchia versione del documento!

Indice

Simulazioni ministeriali 2019

Prima simulazione

Il 28 febbraio è uscita la prima simulazione del MIUR per la seconda prova di Automazione.

Osservazioni generali

La prova, che coinvolge le materie di Elettronica e Sistemi, è simile a quelle degli scorsi anni e prevede una prima parte con un problema di automazione più quattro quesiti, di cui due obbligatori. Il tema della prima parte è più affine alla materia di TPA che non alle altre due (questo è già capitato in anni precedenti, ad esempio nel 2017).

La prima parte non è troppo impegnativa ma, come al solito, mancano delle informazioni e ci sono delle ambiguità che costringono a fare delle ipotesi, possibilmente sensate o semplificative. Rispetto agli anni precedenti:

- non viene chiesto lo schema a blocchi con ingressi e uscite

- richiede esplicitamente l'uso del PLC e la codifica in un linguaggio per PLC

- richiede che l'algoritmo sia rappresentato con un diagramma di flusso o una macchina a stati (manca la dicitura “o altro linguaggio di propria conoscenza” che permetteva senza riserve di usare l'SFC)

I quesiti sono sempre un po' una lotteria: il programma delle materie è sterminato e spesso capita che l'argomento di un quesito non sia stato trattato (vedi prova 2018). In questi casi ovviamente la commissione ne tiene conto.

Prima parte

Elementi chiave del testo:

- movimentazione con nastro trasportatore, carroponte ed elettromagnete

- gestione temperatura e livello vasca con isteresi

- ciclo impianto automatico abilitato se temperatura e livello vasca ok

- attuatori: motori asincroni ed elettromagnete

- sensori: finecorsa carroponte e argano, termocoppia J e livello per la vasca

Punti richiesti:

- progettare un circuito di condizionamento per la termocoppia

- dimensionare il motore dell'argano

- rappresentare l'algoritmo

- codificare per PLC l'algoritmo

Punto 1

Per la termocoppia la soluzione più semplice è usare l'integrato AD594 della Analog Devices che compensa il giunto freddo e amplifica il segnale in modo da avere 10mV/°C (vedi risorse a fondo pagina). Alla temperatura più alta si avranno 4,6V compatibili con gli ingressi analogici del PLC. Il testo richiede 5V a 600°C quindi servirebbe un circuito che attenui il segnale dell'AD594 (altimenti si avranno 6V a 600°C) ma probabilmente non ne vale la pena considerato il range di temperature previste.

Nella sezione risorse in fondo alla pagina (secondo link) c'è un circuito alternativo che non usa un integrato dedicato ma un operazionale e un sensore integrato per la compensazione del giunto freddo.

Punto 2

Per dimensionare il motore manca un dato importante, la velocità di sollevamento del carico. Senza questo dato non è possibile stimare la potenza richiesta quindi occorre fare un'ipotesi aggiuntiva e, per esempio, considerare una velocità di 10 cm/s (0.1 m/s). La coppia alla carrucola che serve a bilanciare il carico vale:

`C = F cdot b = m cdot g cdot d/2 = 20 cdot 9.81 cdot 0.05 = 9.81 Nm`

La velocità di rotazione della carrucola vale:

`omega = v / r = 0.1 / 0.05 = 2 {rad}/s`

Allora la potenza minima richiesta è:

`P = C cdot omega = 9.81 cdot 2 ~= 20 W`1)

Considerando il rendimento del riduttore (probabilmente a vite senza fine visto il valore molto basso) occorre raddoppiare questo valore. Un piccola ulteriore maggiorazione è comunque raccomandabile, ma senza esagerare o la velocità di sollevamento potrebbe essere troppo elevata o il movimento troppo brusco. Un possibile valore potrebbe essere 50W.

La velocità del motore sarà:

`omega_m = omega_c * 20 = 40 (rad)/s`

quindi

`n = (omega_m * 60)/(2 pi) ~= 380 r\p\m`

Un motore asincrono a 8 poli gira comunque ad almeno 600 rpm quindi bisognerebbe rivedere alcuni parametri (alzare la velocità di sollevamento) o cambiare riduttore.

Punto 3 e 4

L'algoritmo non è complicato e il funzionamento è completamente automatico. L'unica variazione da prevedere nella sequenza è per gestire il livello e la temperatura nella vasca. Si potrebbe ricorrere al parallelismo ma in realtà non sono due controlli completamente indipendenti (si può pompare lo zinco se non è liquido?) quindi tanto vale gestire in sequenza temperatura e successivamente livello.

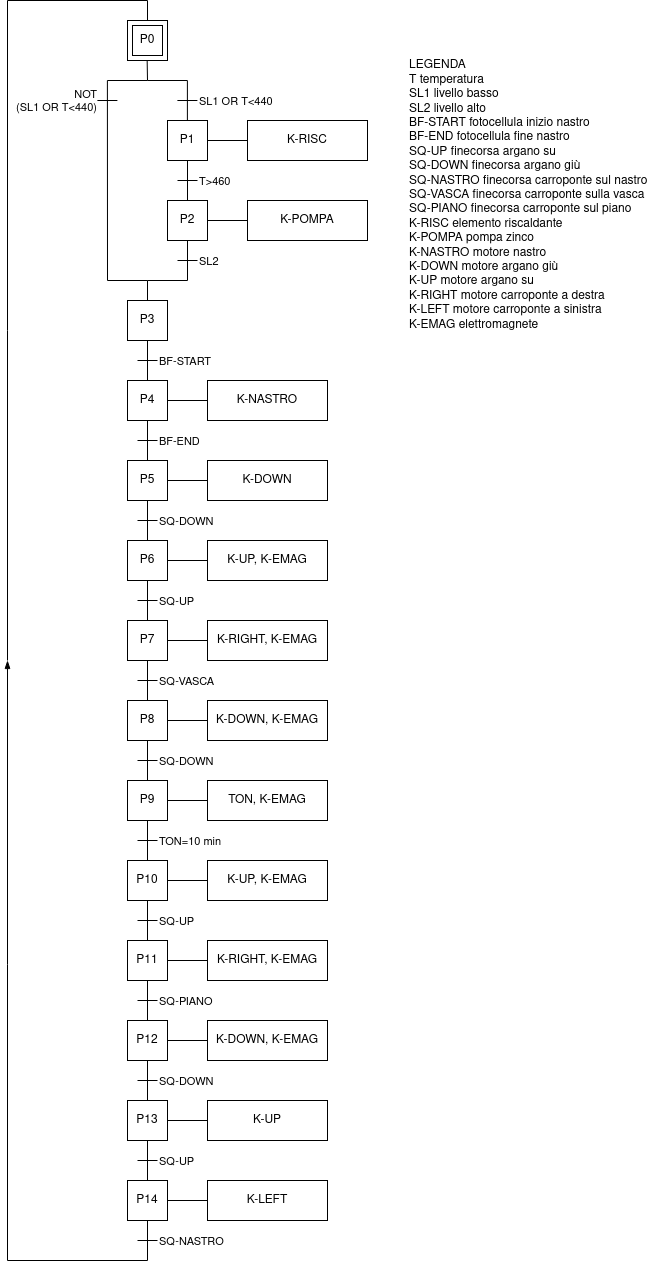

Di seguito un possibile diagramma SFC:

Per il punto 4 basta applicare la tecnica batch e tradurre il diagramma SFC in ladder.

Seconda parte

- econder incrementale sul motore del nastro trasportatore con uscita analogica: generalità e conversione frequenza/tensione

- scelta sensori di livello per la vasca: contatti semplici con due sbarre conduttrici immerse fino ai due livelli richiesti

- inverter trifase: principio di funzionamento e PWM sinusoidale (quesito di elettronica)

- sistema con retroazione: FdT e errore a regime (quesito di sistemi)

Il primo quesito è strano perché se è vero che esistono encoder con uscita analogica è strano non sfruttare i contatori veloci del PLC per gestire direttamente il segnale digitale (o i due segnali in quadratura) generati dall'encoder. Ci sono tre strade:

- ipotizzare di usare ingressi HSC del PLC spiegando il perché

- scegliere a catalogo un encoder con uscita analogica

- usare un integrato per gestire la conversione frequenza-tensione (ad esempio l'LM331 descritto nella sezione 21D del libro di elettronica)

Per il secondo quesito la soluzione più semplice è quella di sfruttare il fatto che lo zinco è un metallo - quindi conduttore - e mettere semplicemente due elettrodi che risulteranno collegati quando lo zinco raggiunge il livello prestabilito. Questo comportamento è assimilabile a quello di un contatto NA.

Il terzo quesito rappresenta il circuito di principio di un convertitore di frequenza trifase. Si riconoscono un raddrizzatore trifase, il condensatore di livellamento, i 6 transistor con diodo di libera circolazione che, pilotati con segnali generati con modulazione PWM sinusoidale, permettono di ricostruire un sistema di tensione trifase con una frequenza a piacere. A questo proposito si guardi la simulazione di esempio fornita con Multisim (samples, power conversion, DC-AC).