Indice

Linea con nastro trasportatore

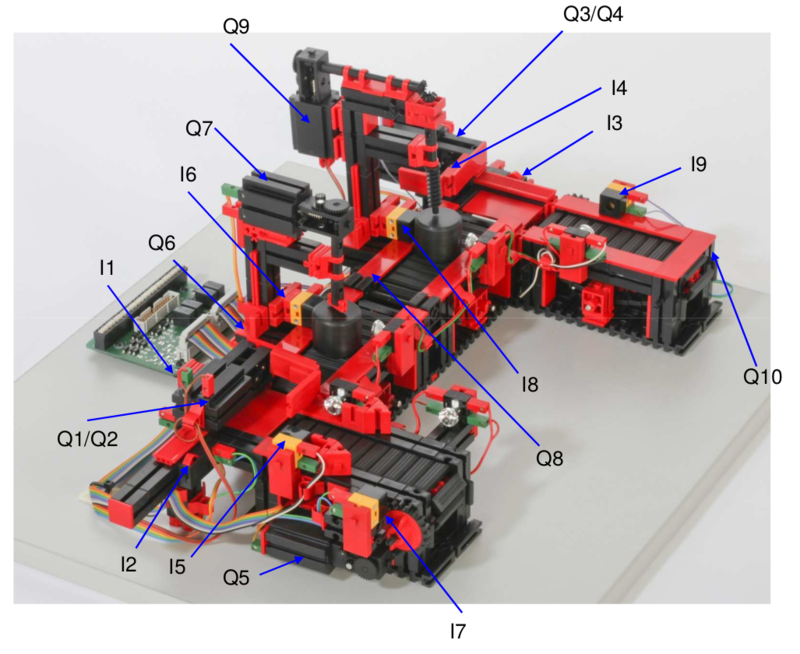

Modellino di una linea di lavorazione interfacciabile al PLC. Si tratta di un trainer FischerTechnik abbinabile al manipolatore con:

- 4 nastri trasportatori

- 8 motori DC

- 4 finecorsa meccanici

- 5 barriere fotoelettriche

Dalla pagina prodotto si possono scaricare i documenti tecnici del prodotto.

Il video seguente mostra la linea in funzione insieme al manipolatore.

Obiettivi

- osservando il modellino in funzione ricavare il diagramma temporale

- descrivere l'automatismo con un diagramma SFC

- re-implementare il programma per PLC usando il diagramma SFC

- aggiungere un pannello HMI per supervisione e controllo

- dialogare col PLC del manipolatore (quando il pezzo è arrivato alla fine della linea si attiva il manipolatore che lo sposta nuovamente all'inizio per un nuovo ciclo)

- migliorare l'automatismo (pulsante emergenza, rilevazione anomalie, ecc.)

Interfaccia col PLC: ingressi e uscite

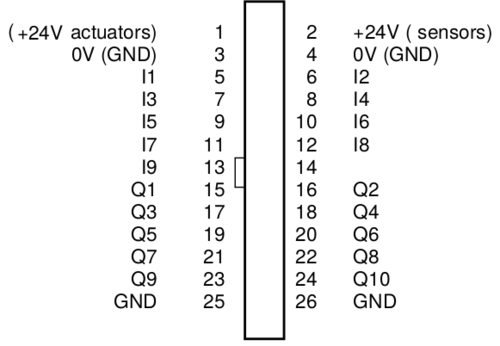

L'immagine sotto riporta delle sigle che permettono di identificare ingressi e uscite (per il PLC) come riportate sulla morsettiera del modellino. NB: ingressi e uscite sul PLC non coincidono con quelle in figura.

Ingressi e uscite sono riportati sulla morsettiera:

Una descrizione dei morsetti è indicata nella tabella sotto.

| morsetto | sigla | indirizzo PLC | descrizione | nome simbolico |

|---|---|---|---|---|

| 1 | 24V DC | L+ | alimentazione motori | |

| 2 | 24V DC | L+ | alimentazione sensori | |

| 3 | GND | M | massa | |

| 4 | GND | M | massa | |

| 5 | I1 | I0.0 | finecorsa espulsore 1 avanti | FC_E1A |

| 6 | I2 | I0.1 | finecorsa espulsore 1 indietro | FC_E1I |

| 7 | I3 | I0.2 | finecorsa espulsore 2 avanti | FC_E2A |

| 8 | I4 | I0.3 | finecorsa espulsore 2 indietro | FC_E2I |

| 9 | I5 | I0.4 | fotcellula espulsore 1 | FTC_E1 |

| 10 | I6 | I0.5 | fotocellula fresa | FTC_F |

| 11 | I7 | I0.6 | fotocellula inizio linea | FTC_START |

| 12 | I8 | I0.7 | fotocellula trapano | FTC_T |

| 13 | I9 | I1.0 | fotocellula fine linea | FTC_STOP |

| 14 | ||||

| 15 | Q1 | Q0.1 | motore espulsore 1 indietro | M_E1I |

| 16 | Q2 | Q0.0 | motore espulsore 1 avanti | M_E1A |

| 17 | Q3 | Q0.3 | motore espulsore 2 indietro | M_E2I |

| 18 | Q4 | Q0.2 | motore espulsore 2 avanti | M_E2A |

| 19 | Q5 | Q0.4 | motore nastro inizio linea | M_N1 |

| 20 | Q6 | Q0.5 | motore nastro fresa | M_N2 |

| 21 | Q7 | Q0.6 | motore fresa | M_F |

| 22 | Q8 | Q0.7 | motore nastro trapano | M_N3 |

| 23 | Q9 | Q1.0 | motore trapano | M_T |

| 24 | Q10 | Q1.1 | motore nastro fine linea | M_N4 |

Scaricare il programma del 2013 dal PLC

E' possibile scaricare il programma dal PLC in TIA Portal per esaminarlo. Per farlo:

- usare la versione di TIA Portal con cui è stato scritto il programma (la 11)

- creare un nuovo progetto inserendo (non rilevando) una CPU della stessa serie di quello del trainer (serie 30)

- stabilire il collegamento online con il PLC

- cliccare su blocchi programmi e poi sul pulsante

Caricamento del dispositivo (PLC) - salvare il progetto e riaprirlo con TIA Portal 13 per “migrare” alla versione corrente

Il programma scaricato è questo.

Osservazioni:

- non usa merker di clock e di sistema

- programmazione non modulare (18 segmenti tutti nel main)

- la logica è gestita con blocchi SR

- le fotocellule sono NC (1 = assenza ostacolo)

- i finecorsa sono NO

- la soluzione non è per niente robusta perché fa affidamento su una corretta sequenza dei segnali; se qualcosa va storto l'automatismo si blocca e per ripartire non resta che mettere in STOP e poi in RUN il PLC

Sensori e attuatori

I nove ingressi collegati al PLC sono:

- 5 fotocellule che segnalano la presenza di un ostacolo con un segnale basso di tensione (sono coppie LED/fototransistor alimentate a 24V)

- 4 finecorsa meccanici per il movimento dei due espulsori (sono pulsanti con un contatto di scambio usati come normalmente aperti nel programma originale)

Le dieci uscite del PLC comandano:

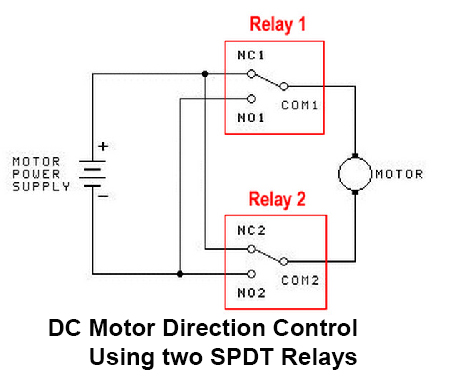

- 2 motori 24V DC che muovono avanti e indietro i due espulsori (servono due uscite per ogni motore per la marcia avanti e indietro)

- 4 motori 24V DC che azionano i quattro nastri trasportatori

- 2 motori 24V DC che azionano fresa e trapano

Il pilotaggio di nastri, fresa e trapano non è complicato perché non prevede l'inversione del moto: l'uscita a relè del PLC, collegata ai 24V dell'alimentatore interno, aziona direttamente il motore. Per i due motori degli espulsori, per ottenere un movimento in avanti o indietro con un'alimentazione singola, si usa una soluzione con doppio relé SPDT (deviatore) come nel caso del manipolatore.

In tutti i motori sono presenti accoppiamenti meccanici particolari:

- nei nastri trasportatori un riduttore abbassa la velocità di rotazione e cambia l'asse del movimento, una ruota dentata produce un'ulteriore riduzione di velocità e aziona il nastro

- negli espulsori è presente un riduttore e un accoppiamento pignone-cremagliera

- nella fresa il solo riduttore

- nel trapano riduttore e accoppiamento con Coppia_conica conica per azionare un asse ortogonale

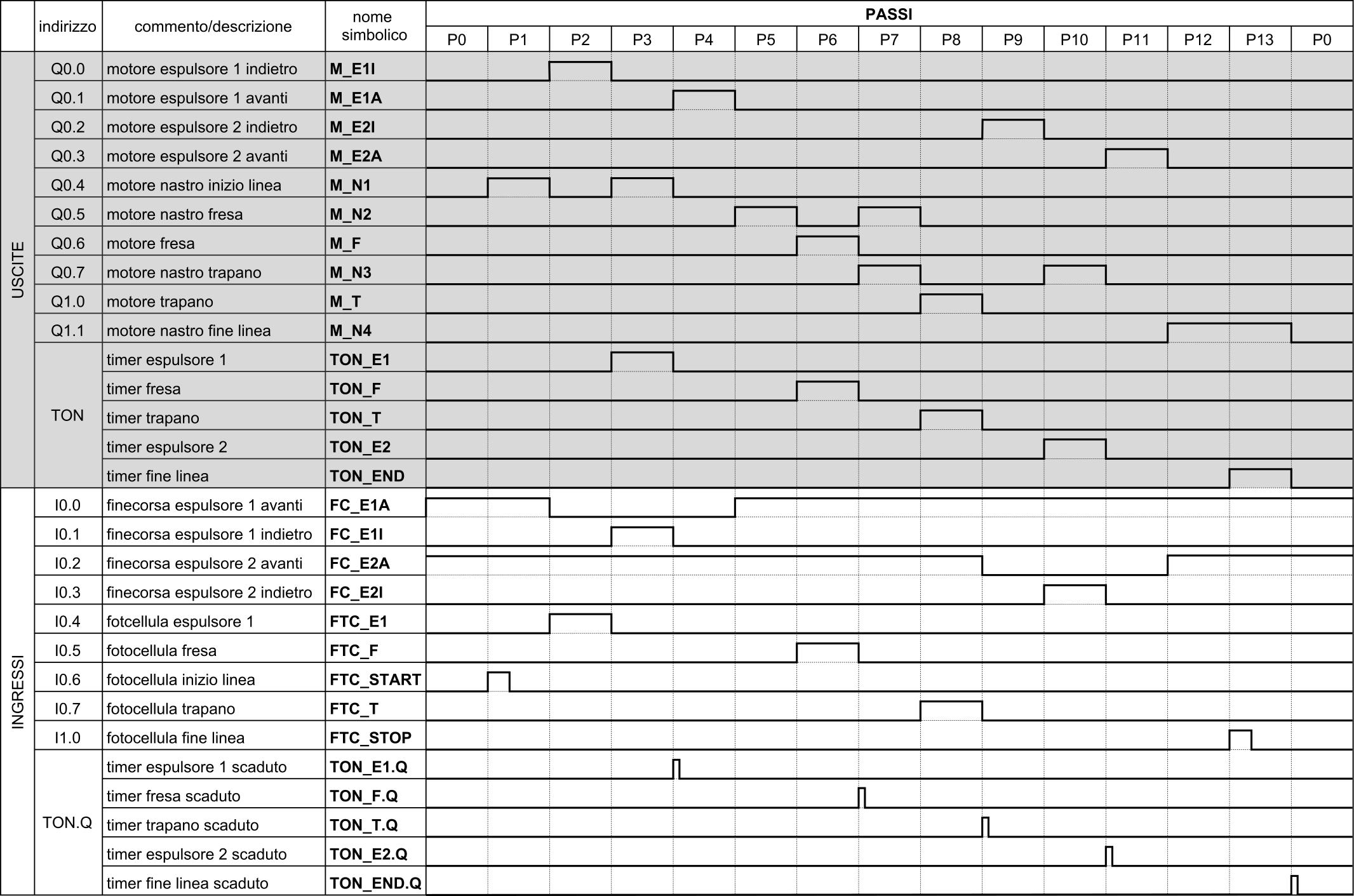

Diagramma temporale 2018

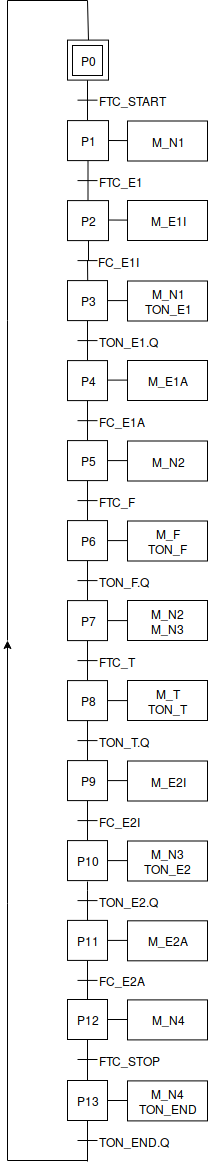

SFC 2018

Implementazione in ladder

Differenze tra versione del compito e modellino

Il programma caricato nel PLC del modellino si differenzia rispetto alle specifiche proposte per la prova pratica. Adattiamo le specifiche alla versione caricata sul modellino per caricare indifferentemente una delle due versioni (quella del 2013 e la nostra). Anche il diagramma temporale

Le modifiche da fare sono queste:

- le cinque fotocellule sono NC (1 senza ostacolo, 0 con ostacolo)

- marcia avanti e indietro dei due espulsori vanno invertite

- impostiamo i timer TON_E1, TON_E2 e TON_END a 1.5 secondi

- per evitare impuntamenti aggiungiamo il merker di passo P11 tra quelli che comandano il motore del nastro M_N4 e P4 tra quelli che comandano il motore del nastro M_N2

Problemi e possibili miglioramenti

il pezzo rischia di bloccarsi in una maglia del nastro mentre l'espulsore 2 avanza, modificare il programma facendo avanzare i nastri mentre avanzano gli espulsoriaggiungere un timer TON che si attiva insieme a ogni movimento che produca un allarme e l'arresto se il movimento non si compie entro il tempo massimo prefissato (tipo watchdog/timeout)- aggiungere al progetto il PLC del manipolatore e inserire due pagine nell'HMI per il monitoraggio e l'impostazione delle coordinate

Programma 2019 con HMI

In questo file zip un programma che gestisce la linea (allarmi compresi) e un pannello HMI. Nel progetto c'è un timeout su ogni passo che imposta un'emergenza se la sequenza non avanza.

L'emergenza, che si attiva anche da HMI, imposta un merker che disattiva tutte le uscite (contatto in serie) e lascia attivo il passo per segnalare il punto della sequenza dove si è verificata l'anomalia. Il ripristino dell'emergenza avviene via HMI e riporta il sistema al passo iniziale. Per ottenere lo stesso scopo si poteva pensare di usare un contatto per disabilitare la chiamata alla FC che gestisce le uscite. Questa soluzione - apparentemente più semplice - non funziona però; infatti disabilitando l'esecuzione della FC le uscite non vengono disabilitate ma mantengono il loro stato (vedi questo thread nel forum di Siemens e le Programming gudelines). Vedi anche fccondizionate.

Navigazione

Torna all'indice.