Questa è una vecchia versione del documento!

Indice

Unità 1 - Sensori e trasduttori di misura

Premessa: gli argomenti sono trattati anche nella materia di Elettrotecnica ed Elettronica

1 Misure e vocabolario metrologico

- generalità sulle misure

2 Sensori e trasduttori

- trasduttore/sensore: trasforma una grandezza fisica in un segnale elettrico

- quando i due termini non sono usati come sinonimi il sensore è l'elemento sensibile del trasduttore che contiene anche un circuito di interfaccia che produce il segnale elettrico in uscita (vedi esempio di figura 2)

- perché usare segnali elettrici: possono essere amplificati, trasmessi, memorizzati ed elaborati

- esempi di impiego dei trasduttori: monitoraggio/visualizzazione (figura 4), controllo in retroazione di un sistema (figura 5)

- classificazioni

- in base alla grandezza fisica

- al legame ingresso/uscita (lineare, logaritmico, ecc.)

- analogico/digitale

- in base alla grandezza in uscita (in tensione, in corrente, resistivo, capacitivo, ecc.)

- assoluto/relativo

- primari/secondari (sensori di forza con estensimetri, encoder, ecc.)

- condizionamento del segnale: adattare il segnale al circuito che lo utilizzerà

- amplificazione (operazionali)

- offset (regolazione dello zero)

- filtraggio

- segnali elettrici standard:

- 0 - 5 V

- 0 - 10 V

- 4 - 20 mA1) (current loop)

- il segnale in corrente è più difficile da utilizzare ma ha maggiore immunità ai disturbi, non è influenzato dalla caduta di tensione; il live zero (4 mA per il minimo della scala) indica il corretto funzionamento e permette di alimentare il trasduttore direttamente col segnale

- parametri:

- precisione

- campo di misura (range)

- sensibilità (Δout_min/Δin)

- risoluzione (Δin_min)

- funzione di trasferimento (legame ingresso-uscita) come formula, grafico, LUT (tabella look-up-table)

- linearità

- isteresi (se c'è differenza nei risultati quando il valore sale o scende)

- offset (uscita con ingresso zero)

- stabilità (nel tempo, con la temperatura, ecc.)

- ripetibilità

- tempo di risposta

3 Sensori e trasduttori di temperatura

A lamina bimetallica

Usati negli interruttori magnetotermici e in alcuni tipi di termostati sono sensori che segnalano il superamento di una certa temperatura. Sono fatti unendo due lamine metalliche con coefficienti di dilatazione termica diversi; quando la temperatura aumenta le due lamine si dilatano in maniera e il bimetallo si incurva facendo scattare un contatto.

Termoresistenza

Le termoresistenze (Resistance Temperature Detector, RTD) sono realizzate con conduttori metallici e sfruttano la variazione della resistività del materiale con la temperatura per generare una variazione di resistenza a fronte di una variazione di temperatura. Vale:

`R_T = R_0 (1 + alpha Delta T)`

dove RT è la resistenza alla temperatura T, R0 è la resistenza a 0°C, ΔT è la variazione di temperatura e α è il coefficiente di temperatura del materiale metallico.

Il sensore RTD più utilizzato è la termoresistenza Pt100, chiamata così perché il metallo utilizzato è il platino e perché presenta una resistenza di 100 Ω a 0°C (vedi tabella 1).

Vantaggi:

- ampio range di temperature (-200 ÷ 800 °C)

- discreta linearità (α è quasi costante)

Difetti:

- scarsa sensibilità (il segnale deve essere amplificato)

- costo

- autoriscaldamento (il sensore si riscalda per effetto Joule durante la misura)

Per le termoresistenze, come per gli altri trasduttori resistivi, si pone il problema di ottenere un segnale in tensione da una variazione di resistenza; una soluzione è quella di far circolare una corrente costante nel sensore per generare una caduta di tensione proporzionale al valore della resistenza (esistono più soluzioni circuitali a questo scopo).

Extra:

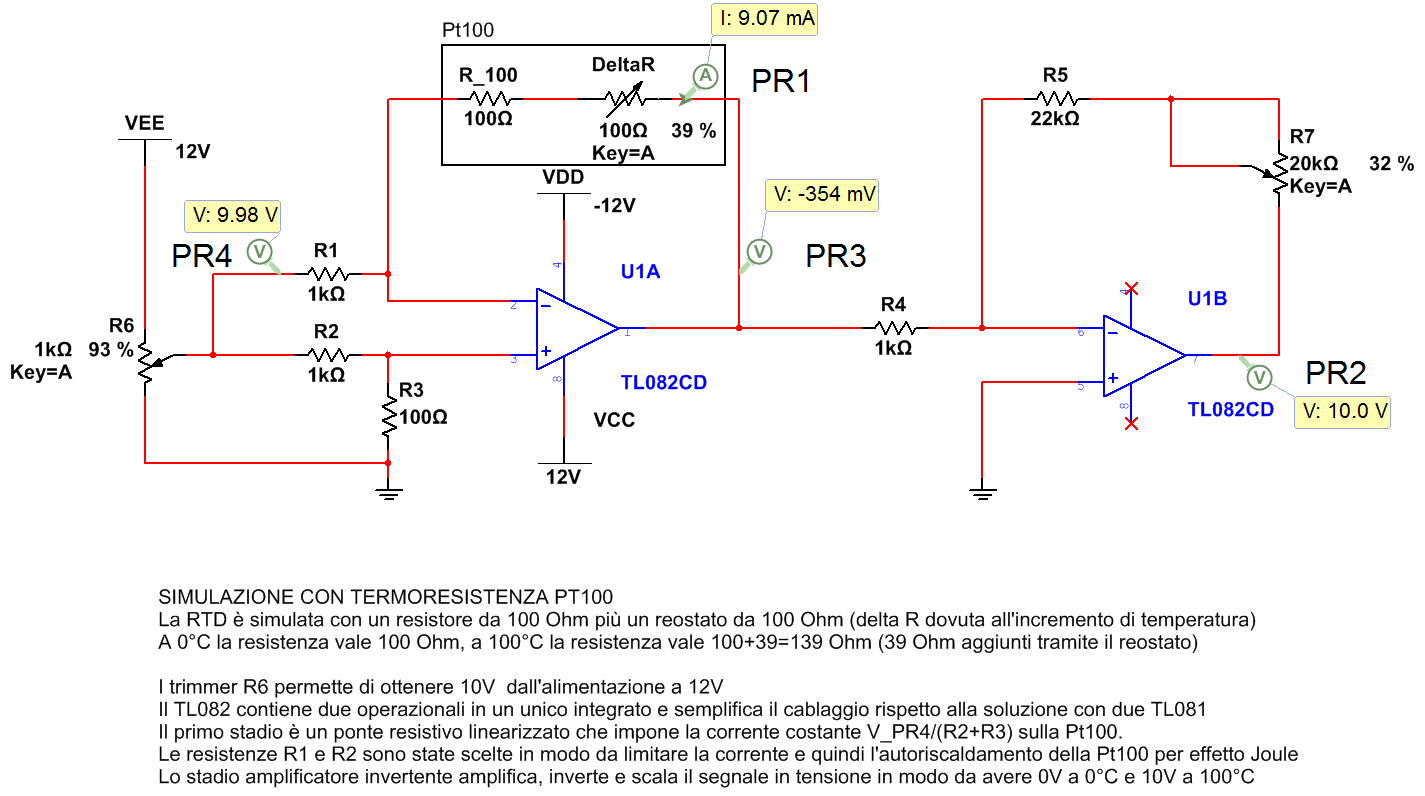

In figura una simulazione con ponte linearizzato e stadio invertente per Pt100.

Termistori

I termistori sfruttano lo stesso principio delle termoresistenze - una variazione di temperatura produce una variazione di resistenza - ma sono realizzati con materiali semiconduttori invece che metallici. Esistono due tipologie di termistori:

- PTC (positive temperature coefficient), dove la resistenza aumenta con la temperatura, come per i metalli

- NTC (negative temperature coefficient), dove la resistenza diminuisce all'aumentare della temperatura

I primi sono usati come dispositivi di protezione per sovracorrenti (vedi figura 9), i secondi come sensori di temperatura.

La figura 9 mostra una possibile applicazione con termistore PTC: in caso di sovracorrente l'effetto Joule prova il riscaldamento del componente e un brusco aumento della resistenza del termistore; il punto di funzionamento si sposta dal tratto a pendenza positiva al punto P3 limitando la corrente.

Gli NTC sono realizzati con ossidi metallici sinterizzati, materiali semiconduttori caratterizzati da un coefficiente di temperatura negativo (all'aumentare della temperatura si liberano dei portatori di carica determinando un calo della resistività). Le caratteristiche principali sono:

- campo di misura -50 ÷ 150 °C

- elevata sensibilità (gradi variazioni di resistenza a fronte di piccole variazioni di temperatura)

- comportamento non lineare

- basso costo

- dimensioni ridotte

- robustezza

Nelle applicazioni compatibili con il range di temperature i termistori NTC risultano particolarmente vantaggiosi. Il difetto principale che ne complica l'utilizzo è la non-linearità. Per intervalli di temperatura molto ridotti si può approssimare la caratteristica ad una retta, altrimenti si può utilizzare la relazione:

`R_T = R_(25) e ^(B(1/T - 1/298.15))`

dove R25 è la resistenza a 25°C (corrispondenti a 298,15 gradi Kelvin), T è la temperatura misurata (in K) e B è un parametro che caratterizza l'NTC, sempre in K. La relazione tra resistenza e temperatura è dunque esponenziale, come mostrato in figura 11. In pratica le caratteristiche principali di un NTC sono riassunte dai due parametri:

- R25, che indica la resistenza a temperatura ambiente

- la costante B, che dipende dal materiale

I due parametri sono riportati nei datasheet e nei cataloghi; la R25 è desumibile anche dal codice colorato riportato sul componente. Dal punto di vista applicativo la scelta del termistore si in base al valore di resistenza richiesto, individuando una R25 adatta, e alla sensibilità richiesta, con la costante B2).

Termocoppie

Le termocoppie sfruttando l'effetto termoelettrico (Seebeck) e sono fatte di due conduttori metallici diversi tra loro saldati ad un'estremità, detta giunto caldo, e liberi all'altra estremità, detta giunto freddo. Quando i due giunti si trovano a temperature diverse si genera una tensione, il cui valore dipende dalla differenza di temperatura, misurabile al giunto freddo, esprimibile come:

`V= alpha Delta T`

dove α è il coefficiente di Seebeck, espresso in μV/°C. La relazione non è lineare perché α cambia con la temperatura.

Le termocoppie sono standardizzate; le varie tipologie si distinguono per per campo di temperatura e sensibilità (coefficiente α). Osservando la figura 13 notiamo come le termocoppie K (cromel-alumel3)) - le più usate - abbiano un range di temperatura elevato e una discreta sensibilità; quelle S (platino-rodio) - molto più costose - hanno un range ancora più elevato e un comportamento quasi lineare ma scarsa sensibilità.

L'utilizzo delle termocoppie pone una serie di problemi perché:

- il legame tra tensione e temperatura non è lineare

- la tensione generata dipende dalla differenza tra la temperatura nei due giunti e per risalire alla temperatura del giunto caldo bisogna conoscere quella del giunto freddo

La linearizzazione del segnale è ottenuta con circuiti appositi negli strumenti dotati di termocoppia (anche i comuni tester). Inoltre i costruttori forniscono delle tabelle per ogni tipologia di termocoppia (ad esempio tipo K) che riportano i valori di temperatura e tensione nell'ipotesi che il giunto freddo sia a 0°C.

Per tener conto della temperatura del giunto freddo si può:

- mantenere il giunto freddo a 0°C (poco pratico, adatto per misure di laboratorio)

- misurare la temperatura del giunto freddo con altro sensore (NTC o a semiconduttore)

- stimare la temperatura del giunto freddo (temperatura ambiente) accettando una certa imprecisione nella misura

- compensare la temperatura del giunto freddo sommando al segnale una tensione di valore opportuno

In commercio esistono integrati dedicati, come l'amplificatore per termocoppie AD595, che semplificano notevolmente l'utilizzo di questi sensori; questi integrati:

- sono adatti ad un solo tipo di termocoppia

- linearizzano (parzialmente) il segnale (AD8495)

- compensano automaticamente la temperatura del giunto freddo (sensore a semiconduttore integrato)

- amplificano il segnale differenziale

- danno in uscita una tensione riferita a massa di 10mV/°C

Riassumendo le termocoppie si impiegano

- in ambito industriale per alte temperature (metallurgia, fornaci, fumi, ecc.)

- nei multimetri

I vantaggi principali sono:

- range di misura molto esteso, anche con temperature molto elevate

- standardizzazione (sia come leghe che come connettori) e intercambiabili

- basso costo

- piccole dimensioni

- basso tempo di risposta

- robustezza

- auto-alimentate

Gli svantaggi sono:

- scarsa sensibilità (le tensioni sono nell'ordine dei μV/°C)

- bassa precisione

- comportamento non-lineare

Trasduttori di temperatura integrati

I sensori di temperatura integrati contengono sensore e circuito di condizionamento (linearizzazione, amplificazione) in un unico componente. Il loro funzionamento si basa sulla dipendenza dalla temperatura delle caratteristiche della giunzione PN. Questo tipo di sensori sono molto pratici:

- funzionano con un ampio range di alimentazioni

- sono lineari

- hanno una discreta precisione

- hanno solo due terminali

L'unico limite è il range di temperatura, compreso tra -50 e 150 °C.

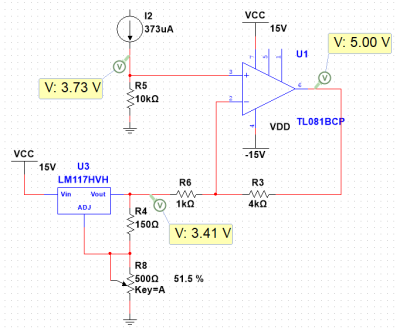

Tra i tanti trasduttori integrati in commercio4) due soluzioni classiche sono l'AD590 e l'LM35. Il primo è un sensore in corrente mentre il secondo è in tensione. Entrambi si alimentano con una tensione tra 4 e 30 Volt. L'AD590 fornisce 1μA/K di corrente (273 μA a 0°C) mentre LM35 10mV/°C (0 mV a 0°C). L'AD590 è da preferire quando il sensore è lontano perché presenta una maggiore immunità ai disturbi e non è influenzato da eventuali cadute di tensione. Il secondo, oltre ad essere più economico, è più pratico da usare perché produce un segnale in tensione più facile da utilizzare e proporzionale alla temperatura in gradi Celsius invece che Kelvin. L'LM35 ha bisogno di un alimentazione negativa per temperature inferiori a 0°C (figura 21). Il segnale dell'AD590 può essere facilmente convertito in tensione con il circuito di figura 20 provocando una caduta di tensione su un resistore di precisione e usando un amplificatore non invertente (la tensione Vref serve ad aggiungere un offset per avere 0 Volt a 0 °C). Nella figura seguente la simulazione del circuito dove la Vref è ottenuta con un regolatore LM317 (0V a 0°C e 5V a 100°C).

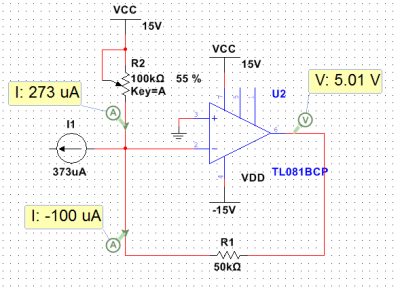

Un circuito alternativo per l'AD590 che sfrutta un convertitore corrente-tensione è quello nella figura seguente, dove con il potenziometro si aggiunge una corrente costante di 273μA per avere 0 Volt a 0 °C (vedi anche la figura 13 nel datasheet5) ).

Il dimensionamento si fa considerando una variazione di 100μA (corrispondente all'intervallo di temperatura tra 0 e 100°C) a cui devono corrispondere 5V in uscita. R2 si dimensiona in modo da ottenere un campo di regolazione per la corrente che comprenda i 273μA da sottrarre.

Extra

Risorse utili:

- esercizi sul condizionamento di sensori resistivi a ponte

- tecniche di misura per PT100: influenza dei cavi di collegamento su RRTD, misura a ponte (tensione), collegamento a tre fili (ponte), non linearità della misura a ponte, misura a quattro fili (sorgente di corrente), calcoli

- approfondimento sui termistori da Electroyou.it

- linearizzazione a tre punti:

- paragrafo di un libro di testo sull'argomento (vedi anche application note Microchip)

- foglio di calcolo con un esempio di linearizzazione di una NTC

- il calcolo della resistenza RL per la linearizzazione a tre punti, dati Tmax e Tmin, si fa calcolano Tmedia e i tre valori della resistenza alle tre temperature, poi (uguagliando le variazioni di tensione rispetto a Tmedia o usando una formula pratica):

- `R_L=(R_(Tmed)(R_(Tmi\n)+R_(Tm\ax))-2R_(T\mi\n)R_(Tm\ax))/(R_(T\mi\n)+R_(Tm\ax)-2R_(Tmed))`

- `R_L=R_(Tmed)(B-2T_(med))/(B+2T_(med))`

- video su carico/generatore a corrente costante dal canale EEVBlog di youtube

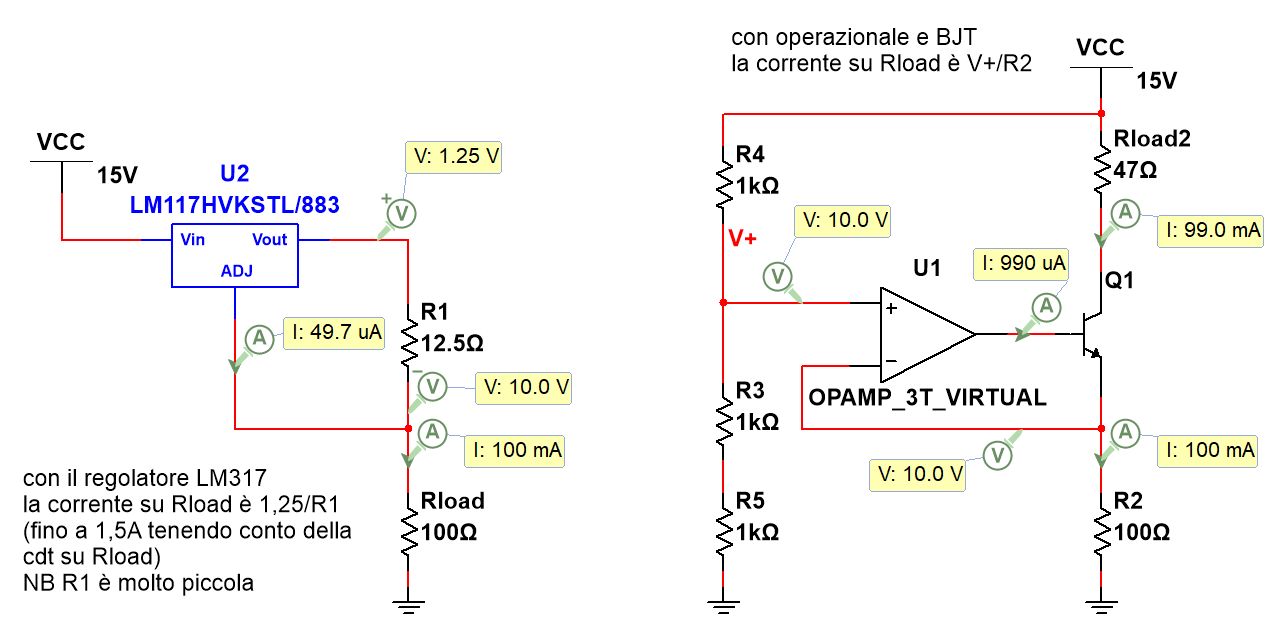

- due soluzioni di generatori di corrente (current sink) con LM317 o operazionale e BJT:

Nel circuito di sinistra la tensione tra Vout e ADJ è fissa e con R1 si fissa la corrente per il carico. Nel circuito di destra6) si impone la tensione del partitore alla resistenza R2 che, a meno della corrente di base del BJT, coincide con quella sul carico flottante7) RL. Il secondo circuito può essere realizzato anche per carichi riferiti a massa scambiando le due resistenze e utilizzando un transistor PNP invece che NPN.

4 Sensori estensimetrici

Gli estensimetri - o sensori estensimetrici o strain guage ma anche strain gage - convertono una deformazione meccanica in una variazione di resistenza. Sono realizzati disponendo un conduttore (metallico o semiconduttore8) ) a serpentina su un supporto isolante flessibile come mostrato in figura 23.

Considerato che nei conduttori di sezione circolare vale la relazione:

`R= rho l/S`

dove ρ è la resistività, l la lunghezza e S la sezione, una deformazione dovuta a trazione del conduttore provocherà contemporaneamente un allungamento e un restringimento della sezione, quindi un aumento di resistenza9). Gli estensimetri sfruttano questo fenomeno per tradurre piccole deformazioni in variazioni di resistenza; inoltre, dal momento che queste deformazioni sono proporzionali alle forze che le hanno generate, è possibile realizzare sensori estensimetrici secondari di forza, peso, coppia e pressione.

La variazione di resistenza può essere calcolata con:

`(Delta R)/R_0 = K_E (Delta l)/l_0`

dove il fattore di deformazione KE esprime la sensibilità dell'estensimetro e gli altri due termini sono variazioni relative di resistenza e lunghezza.

Gli estensimetri vengono spesso utilizzati in strutture a ponte come mostrato in figura 25. Se usati a coppie o a gruppi di quattro si ha:

- un aumento della sensibilità, se le deformazioni dei due estensimetri avvengono in senso opposto

- la compensazione degli errori causati dalla dipendenza della resistenza dalla temperatura (che coinvolge tutti gli estensimetri)

Nel circuito di figura 25a la tensione Vd, dipendente dalla deformazione dell'unico estensimetro di resistenza Rx si ottiene10) come:

`V_d=V_g x/(4+2x)`

dove la variabile x definita come:

`x=(Delta R)/R_0=K_E (Delta l)/l_0`

permette di esprimere la resistenza dell'estensimetro come:

`R_x = R_0(1+x)`

Dal momento che le variazioni di resistenza sono molto piccole 2x risulta molto minore 4 e la relazione non lineare che esprime la tensione Vd può essere approssimata con:

`V_d = V_g/4 x = V_g/4 K_E (Delta l)/l_0`

che è invece lineare.

Nel caso in cui si impieghino due estensimetri che si deformano (figura 25b) la sensibilità migliora e si ha:

`V_d = V_g/2 x = V_g/2 K_E (Delta l)/l_0`

Infine se si usano quattro estensimetri che si deformano (figura 25c) a coppie in direzioni opposte si ha:

`V_d = V_g x = V_g K_E (Delta l)/l_0`

Un circuito alternativo è quello di figura 25d, detto ponte resistivo linearizzato. Questo circuito ha il vantaggio di produrre una tensione riferita a massa - non serve un amplificatore differenziale come nei circuiti a ponte - direttamente proporzionale alla ΔR11):

`V_O=-V_g/2 x`

La tensione in uscita è però negativa e richiede un alimentazione duale; inoltre la sensibilità è minore rispetto ad altre soluzioni.

Celle di carico

I ponti estensimetrici, disposti opportunamente lungo una trave che si deforma, sono utilizzati per misurare le forze (ad esempio il peso nelle bilance elettroniche); in questo caso il trasduttore completo viene detto cella di carico. La figura 26a mostra una cella di carico che sfrutta due estensimetri che si deformano in maniera opposta; la figura 26b una trave con un solo estensimetro.

5 Trasduttori di posizione e di velocità

Potenziometro

Un potenziometro può essere usato come sensore di posizione considerando che la resistenza tra il morsetto centrale e uno dei due estremi dipende dalla posizione del contatto mobile, quindi del cursore. Alimentando un potenziometro a tensione costante, come in figura 28, si può ottenere un segnale in tensione che dipende dalla posizione. Considerando anche la resistenza Ri dello strumento che rileva la tensione si ottiene una relazione tra tensione e posizione non lineare. Nel caso ideale, con resistenza Ri infinita, la relazione diventa lineare:

`V_O = V_(\C\C)/L L_x`

La figura 29 mostra un confronto tra le due condizioni, ideale e non.

I potenziometri sono usati come trasduttori di posizione nei servomotori RC. Si tratta di una soluzione semplice ed economica ma poco robusta (i contatti si usurano nel tempo e c'è attrito nel funzionamento).

Trasformatore differenziale

Per rilevare piccoli spostamenti si può usare un trasformatore differenziale. Il principio di funzionamento è illustrato nella figura 30a: un trasformatore con un avvolgimento primario e due secondari presenta un nucleo magnetico mobile. Spostando il nucleo in uno dei due secondari si ha un aumento di tensione mentre nell'altro una diminuzione. La tensione VO, nulla quando le due tensioni nei secondari sono uguali12), assume un valore dipendente dalla posizione del nucleo.

Questa soluzione è caratterizzata da:

- risposta quasi lineare e buona precisione

- nessun attrito

- alimentazione in alternata senza elettronica, con svantaggi e vantaggi (range di temperature molto grande ma più complicato nell'utilizzo)

Microsyn, syncro e dinamo tachimetrica

Sono in disuso soppiantati dagli encoder.

La dinamo tachimetrica è una macchina in continua che funziona da generatore senza carico. In queste condizioni si comporta come un generatore che produce una tensione continua proporzionale alla velocità di rotazione.

Trasduttori a effetto Hall

Sono usati come sensori di prossimità. Sfruttano un fenomeno per cui un materiale semiconduttore attraversato da corrente genera una tensione quando sottoposto ad un campo magnetico perpendicolare. Questo tipo di sensore è disponibile in forma integrata con un circuito di condizionamento in grado di fornire un segnale proporzionale al campo magnetico oppure on/off.

I sensori ad effetto Hall sono:

- economici

- robusti e affidabili (non c'è attrito né parti in movimento)

- resistenti all'acqua e alla polvere

Queste caratteristiche li rendono adatti a tantissime applicazioni. Si utilizzano ad esempio nei motori brushless, per individuare la posizione dell'albero, nei cilindri pneumatici, come finecorsa, nei ciclo-computer, per misurare velocità e distanza percorsa dalle biciclette.

Encoder

Gli encoder sono trasduttori secondari di velocità e posizione. La figura 35 mostra il principio di funzionamento di un encoder tachimetrico:

- un disco forato (o con zone trasparenti e opache), interposto tra un LED e un fototransistor13), ruota in maniera solidale con l'albero

- mentre il disco gira il raggio luminoso colpisce alternativamente il fototransistor

- il fototransistor produce un segnale in tensione rettangolare in base alla presenza o meno di luce

- la velocità di rotazione è proporzionale alla frequenza del segnale in tensione

In particolare per un disco con n fori la velocità in giri al minuto si calcola con:

`n = f/n 60`

Quello appena descritto è il principio di funzionamento dell'encoder tachimetrico, che è in grado di misurare solo la velocità. L'encoder incrementale, con due corone di fori e due coppie LED-fototransistor, permette di ottenere anche il verso di rotazione. Con le due corone disposte come in figura 36 si ottengono due segnali detti fase A e fase B in quadratura, cioè sfasati tra loro di un quarto di periodo. Se il disco ruota in senso orario la fase A è in anticipo rispetto alla fase B, se ruota in senso antiorario la fase A è in ritardo. Un segnale digitale che rappresenta il senso di rotazione si può ottenere con un flip-flop D collegato come in figura 37, con la fase B usata come clock. Osservando i diagrammi temporali di figura 36 si vede come l'uscita del flip-flop sia alta quando il disco ruota in senso orario e bassa quando ruota in senso antiorario.

Se si desidera conoscere la posizione assoluta dell'albero è necessario utilizzare un encoder assoluto, come quello di figura 38. In questo tipo di encoder sono presenti più corone/tracce con zone opache e trasparenti e più coppie LED-fototransistor. La posizione dell'albero è individuata dal codice binario prodotto dai fototransistor che, per come sono realizzate le varie tracce, è unica per ogni posizione o settore del disco. Nell'esempio in figura si vede che sono presenti quattro tracce e quindi quattro segnali che combinati formano una parola di 4 bit che codifica 24=16 diverse posizioni secondo il codice Gray14).

6 Sensori capacitivi

I sensori capacitivi trasformano una variazione della grandezza fisica da misurare in una variazione di capacità. Appositi circuiti di condizionamento - più complicati di quelli per sensori resistivi - generano un segnale in tensione che dipende dalla capacità del sensore.

Per un condensatore piano15) vale la relazione:

`C = epsilon S/d`

dove S è la superficie, d la distanza tra le armature e ε la costante dielettrica dell'isolante tra le due armature. I sensori capacitivi sono realizzati in modo da sfruttare la variazione di uno - o più di uno - dei tre parametri per produrre una variazione di capacità. Ad esempio:

- in un sensore di umidità o di gas cambia il dielettrico è l'aria di un ambiente e in presenza di gas (o umidità) la costante dielettrica cambia

- in un sensore di livello (figura 39) le armature sono parzialmente immerse in un serbatoio e il sensore si comporta come due condensatori in parallelo con dielettrico e capacità diverse; quando cambia il livello del liquido cambiano le due capacità, quindi la capacità risultante

- nei sensori di posizione si sfrutta il movimento di una delle due armature (figura 41a e 41c) o del dielettrico (figura 41b) per produrre una variazione della capacità

- il sensore di figura 42 sfrutta lo stesso principio nel caso di movimenti rotatori invece che lineari

- il sensore di pressione di figura 43a sfrutta il movimento di una delle due armature, una membrana mobile, per produrre una variazione di capacità

- i sensori di capacità differenziale, con tre armature, si comportano come due condensatori la cui capacità cambia in seguito allo spostamento di un armatura (quella centrale in figura 44, quella superiore in figura 45) per misurare vibrazioni, accelerazioni o piccoli spostamenti

Navigazione

Torna all'indice.